Kolejny z ciekawych tematów jaki do mnie trafił - przekładnia kierownicza śrubowo-kulowa. Powód? Duży jałowy luz kierownicy i "pływanie" samochodu po drodze, spowodowane zbyt dużym luzem wałka wyjściowego na skutek wytarcia tulei ślizgowej oraz korpusu. Czy da się to naprawić? Oczywiście!

Zazwyczaj tego typu elementy naprawiam poprzez dorobienie nowych tulei ślizgowych i lekką korektę wałka. W tym przypadku, tylko jedna tuleja była wymienna, drugą stanowił korpus. Całość miała niezbyt przyjazne do wykonania wymiary. Wałek średnicy 28.48 mm ze zużyciem do 0.06 mm oraz otwór pod wymienną tuleje ślizgową 31.8 mm. Pracę rozpocząłem od wybicia starej tulei.

Zleciłem przeszlifowanie wałka na szlifierce do wymiaru 27.98 mm w celu uzyskania standardowego wymiaru bazowego, usunięcia nierówności i uzyskania odpowiedniej powierzchni dla pary ślizgowej.

Jak można zauważyć, otwór ślizgowy z nacięciami smarnymi był dość mocno wytarty, jednak materiału pozostało na tyle dużo, że możliwe było wstawienie tam tulei o średnicy zewn. 32 mm. Nominalnie otwór ten miał średnicę 28.5 mm. W to miejsce planowałem użyć tulei pełnej, ze względu na podobne nacięcia.

Kolejnym ułatwieniem miało być użycie rozwiertaka fi 32H7 do wykonania otworu pod tuleje ślizgowe. Był tylko jeden problem... Trzpień do rozwiertaka posiadał stożek Morse'a MK3, natomiast wszystkie moje maszyny obsługują MK2.

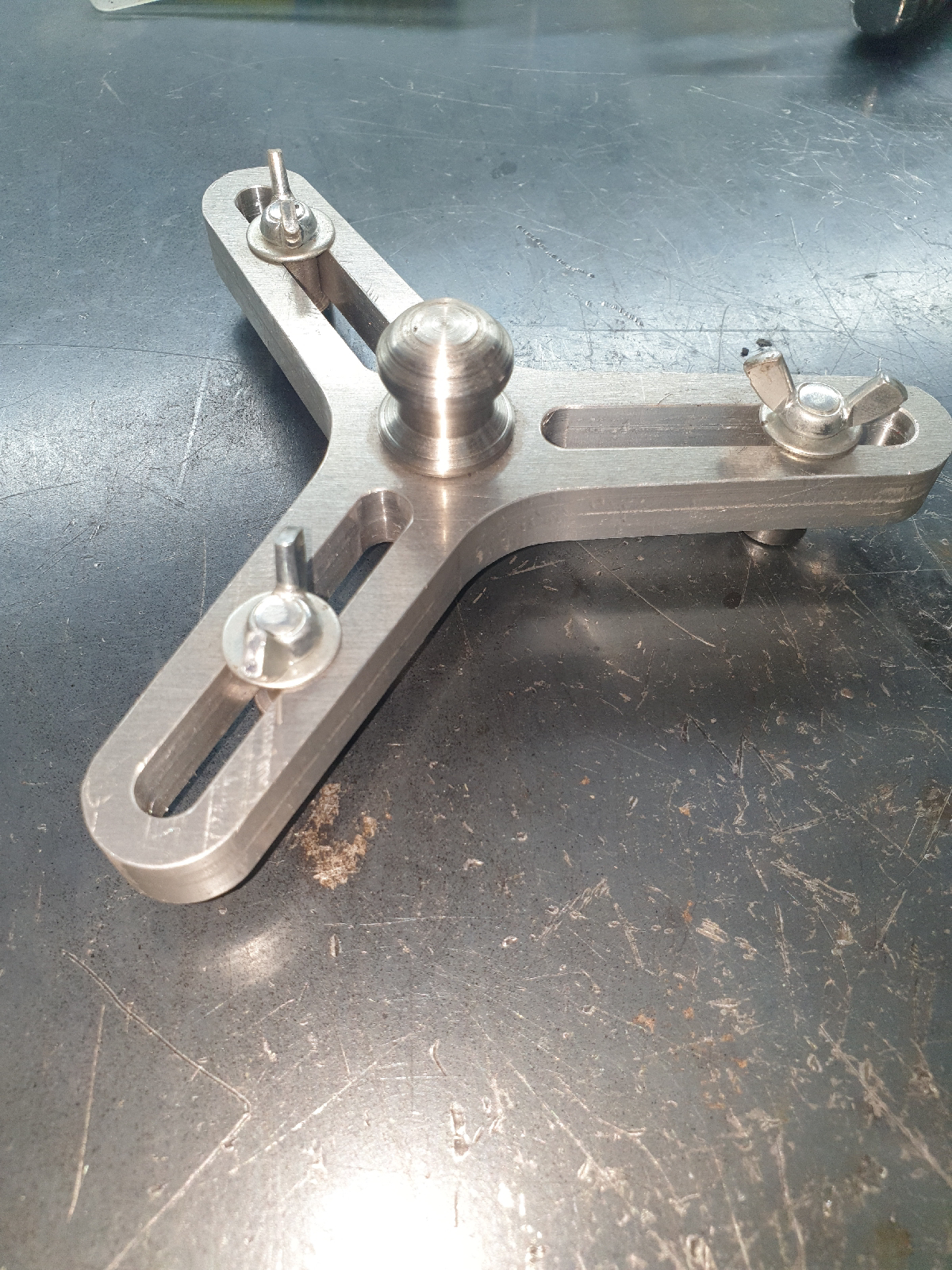

Postanowiłem wykonać nowy trzpień który mogłem zamocować w uchwycie wiertarskim. Do tego celu wykorzystałem posiadany trzpień MK3. Zamocowałem go w uchwycie tokarki tak by bicie nie przekraczało 0.02mm. Przy pomocy czujnika zegarowego ustawiłem kąt ręcznego posuwu wzdłużnego aby otrzymać stożek o kącie pasującym do rozwiertaka.

Wytoczyłem stożek i odsadzenie dla uchwytu wiertarskiego w jednym zamocowaniu. Następnie obrobiłem koniec odsadzenia i doszlifowałem stożek papierem ściernym a rozwiertak zamocowałem lekko wciskając go na prasie dzięki czemu nie było konieczne stosowanie klinów czy kołków ustalających.

Tak przygotowanym rozwiertakiem rozwierciłem na wiertarce otwór wymiennej tulei na nowy wymiar 32 mm. Z uwagi na celowe niezamocowanie korpusu do stołu na sztywno, rozwiertak rozbił otwór o 0,08 mm ponad żądany wymiar, dając tym samym 32.08mm. Pierwszy etap rozwiercania pozwolił osiągnąć głębokość odpowiadającą dwóm nowym tulejom zwijanym.

Ostatni fragment otworu miał średnice 28.5 mm, co stanowiło zbyt duży naddatek dla rozwiertaka i wymagało innej metody obróbki. W celu umożliwienia dalszego użycia rozwiertaka, wytoczyłem z rury grubościennej trzpień z odsadzeniem o długości 50 mm i średnicy 32.05 mm, po czym nie demontując go

z uchwytu tokarki, nałożyłem na niego korpus przekładni. Aby dokładniej wyosiować korpus do obrobionego rozwiertakiem otworu, użyłem zamocowanego w imaku trzpienia i na małych obrotach wrzeciona skorygowałem bicie do zera.

z uchwytu tokarki, nałożyłem na niego korpus przekładni. Aby dokładniej wyosiować korpus do obrobionego rozwiertakiem otworu, użyłem zamocowanego w imaku trzpienia i na małych obrotach wrzeciona skorygowałem bicie do zera.

Delikatnie roztoczyłem otwór do 31.8 mm nie zbierając w jednym przejeździe więcej niż 1 mm materiału.

Po roztoczeniu możliwe było dalsze użycie rozwiertaka w wiertarce stołowej.

Z uwagi na fakt, że podczas rozwiercania początek otworu wyszedł daleko poza tolerancją H7, zewnętrzną powierzchnie zwijanej tulei ślizgowej potraktowałem radełkiem tokarskim w celu zwiększenia jej wymiaru, co zaskutkowało uzyskaniem dużo większego wcisku.Wszystkie tuleje wcisnąłem do korpusu przy pomocy prasy hydraulicznej i starej tulei zdemontowanej z przekładni. Radełkowanie tulei przyczyniło się do zmniejszenia się średnicy wewnętrznej ostatniej tulei, przyczyniając się ku mojemu zdziwieniu do uzyskania perfekcyjnie bezluzowego połączenia obrotowego.

Cały proces zajął około 3,5 godziny i zakończył się powodzeniem.