Prace rozpocząłem od wymierzenia przestrzeni na wał i główną belkę ramy. Mając wymiary przystąpiłem do wycinania płyt pod bloki łożyskowe z blachy 15mm. Pomyślałem że fajnie będzie zrobić szablon do wypalania tych elementów.

W praktyce okazało się że ta metoda wymaga dopracowania, dodatkowo spaliłem szablon więc drugą płytę wyciąłem "z ręki" po wytrasowanych liniach. Przy pomocy ukośnicy wyciąłem z profila 50x20x3 wzmocnienia i pociąłem ceownik 120mm na 2 odcinki 420mm.

Mając przygotowane półfabrykaty, ułożyłem wszystko na płycie i połączyłem spoinami punktowym boczne elementy ramy.

Następnie pospawałem na gotowo, tym razem wykorzystując elektrody 3.2 mm. Uważam tę metodę za najlepszą do spawania złomu.

Mając gotowe boki, uciąłem profil 100x100x3 na długość 1590mm. Po złączeniu go z bokami uzyskałem ramę długości 1610mm.

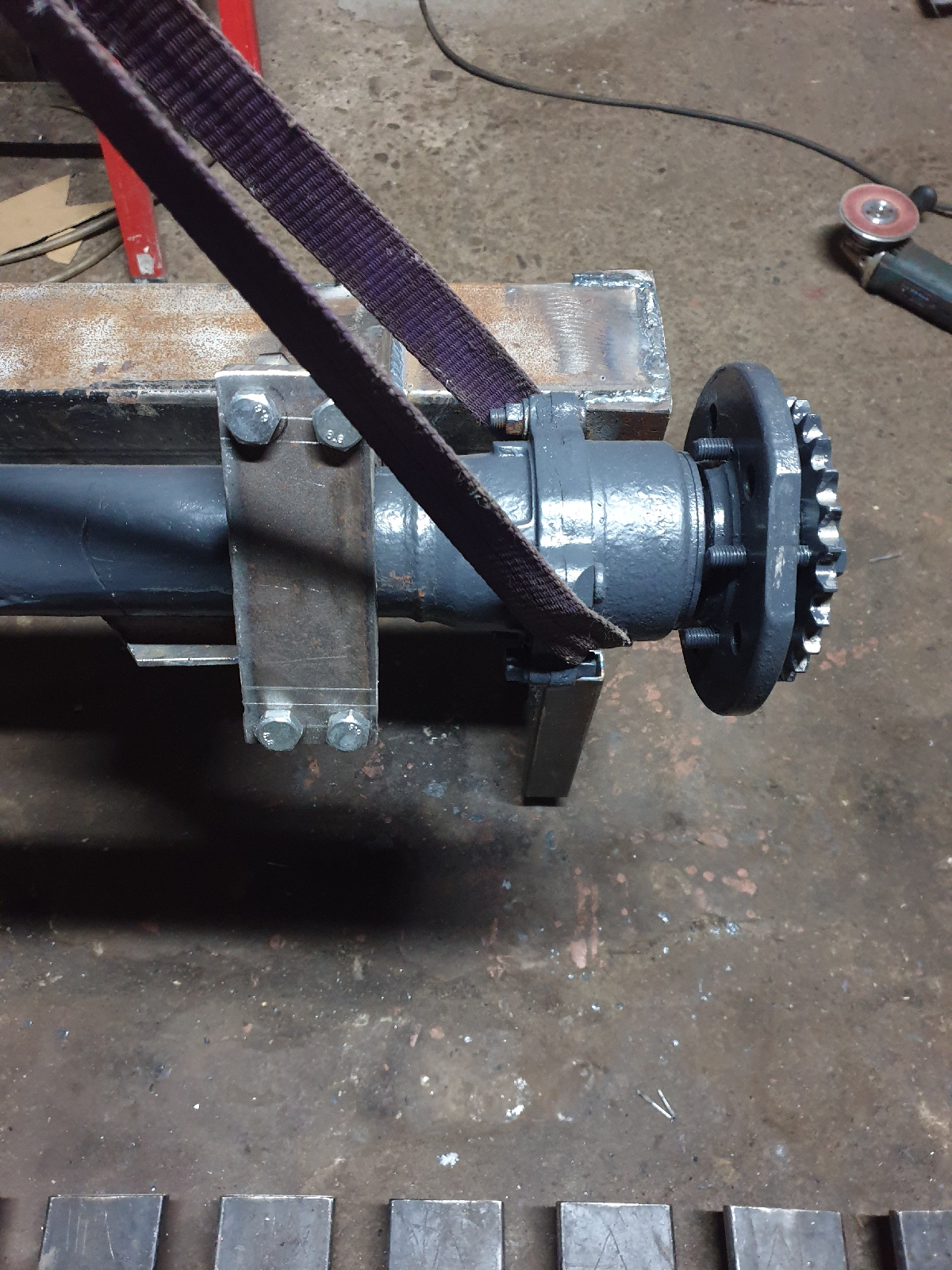

Przyszła pora na dopasowanie ramy do mostu napędowego. Ze względu na długość wałka do napędu maszyn jaki posiadam oraz fakt że chciałem by maszyna była możliwie niska, most umieściłem za ramą.

Za jego pomocą wyciąłem z ceownika 120 mm 2 mocowania - prawe i lewe. Wyciąłem także dodatkowe wzmocnienia zwiększające powierzchnie docisku mostu do ramy.

Nastepnie ustawiłem ramę do poziomu. Dzięki temu mogłem ustawić na równej wysokości mocowania mostu. Przyspawałem je w odległości 170 mm od konców ramy. Jako że zalegają mi ścinki z blachy 4mm które pozostały z budowy buforów ciepła, postanowiłem wykorzystać je jako wzmocnienia konstrukcji.

Wykonałem z blachy 15 mm dociski mostu. Wywierciłem w nich po 4 otwory fi 12.5 mm w rozstawie odpowiadającym ceownikowi 120 z dodanymi po obu stronach nakretkami złącznymi. Tak ustawione nakrętki przyspawałem do mocowań w ramie.

Skręciłem ramę z mostem, co stanowiło zakończenie tego etapu prac. Przyszła pora na wał roboczy.